實現脫硫廢水零排放工藝分析

1.燃煤發電脫硫廢水處置及要求:國家對已建和新建的燃煤發電站要求廢水實行“零排放”。

2.對于硬度高的問題,采用震動膜的寬進液通道和膜面大剪切力,可防止表面結晶,節省了投加藥劑去除硬度的單元,大幅減少蒸發廢水量,降低蒸發器的投資成本,提高了脫硫廢水“零排放”的經濟可行性。

脫硫廢水處理流程

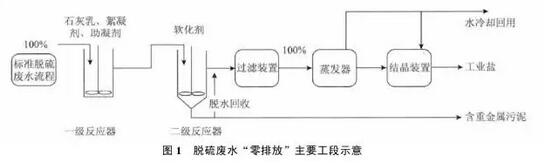

脫硫廢水是燃煤發電站最惡劣的廢水。該廢水從處理到循環回用,通常分為三段:

第一段絮凝沉淀、加藥除硬;

第二段過濾分離懸浮物;

第三段是蒸發固化,通常采用多效蒸發或MVR加結晶器。

圖1為脫硫廢水“零排放”主要工段示意。

蒸發固化階段

1、蒸發結晶對于硬度的要求

由于脫硫廢水pH一般為微酸性、懸浮物約30000mg/L、含微量重金屬、固含量約30000~40000mg/L。但是蒸發結晶對進水硬度有嚴格要求,為保結晶順利,硬度越低越好,通常要求低于200mg/L。因此,會加入碳酸鈉把硬度沉淀,以溶解度高的Na+離子交換溶解度低的Ca2+離子,防止蒸發器結垢。

蒸發技術一般采用多效蒸發或機械式蒸汽再壓縮技術(MVR),對硬度指標要求同樣高。

MVR是現時效率最高的蒸發技術,但投資和營運的費用仍然較高。所以當務之急是要在第三階段提高濃縮比,減少蒸發量。先來看下成本。

2、蒸發工段的投資和運行成本

蒸發回收是整個零排放工藝要求的最終環節。為了節省成本業界一般采用MVR。具規模的MVR建造成本在60~70萬元/(h˙t)-1。除此之外,運行費用也需要考慮。MVR使用蒸汽再壓縮技術,提高蒸汽使用率,極具效益的MVR進液蒸發成本約60~80元/t。

3、目前膜濃縮存在的問題

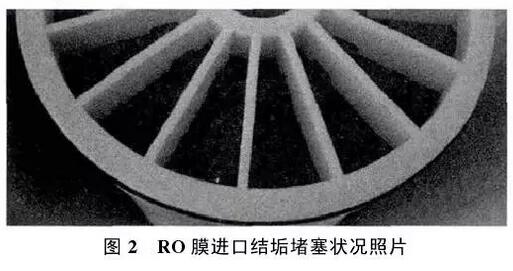

為降低蒸發量,有些廠家采用RO膜技術進行濃縮。脫硫廢水硬度達到30000mg/L,會對膜進口和膜表面產生嚴重堵塞。因此必需投加藥劑來除去硬度。去除脫硫廢水的硬度,藥劑費用高達20~30元/t,還會產生大量的含重金屬污泥,增加處置費用。

卷式RO膜不能再提高濃縮比主要有兩個原因:第一是卷式RO膜的進入通道窄;第二是其膜面剪切力不足,而不是高滲透壓。膜進口結垢堵塞狀況照片見圖2。

3.1通道結構

卷式RO膜組的進口空隙僅約0.5mm。當鈣、鎂鹽進入RO膜,加上膠狀COD,很容易累積在進口,產生堵塞。解決方法較簡單——把膜與膜之間的空隙擴大。市面上采用平板膜設計的一般都可解決通道結構問題。

3.2膜面結晶

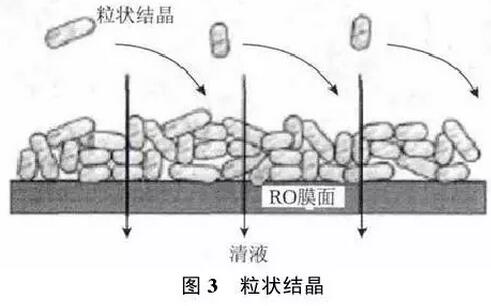

膜面結晶是RO膜應用的重要議題。結晶理論通常把結晶狀態分為粒狀結晶和膜面結晶。晶體是不溶解的粒狀固體。晶體隨水流方向壓到膜面上。粒狀晶體堆在膜面比較松散,或隨著水流沖到濃液出口,因此粒狀結晶不會對膜通量帶來太大影響。

圖3為粒狀結晶。

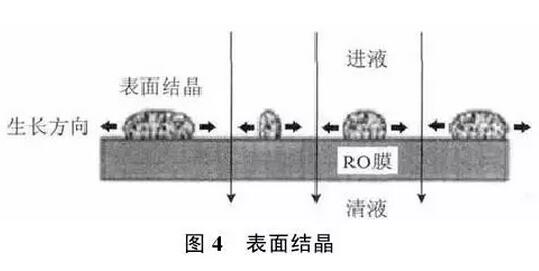

膜面結晶是鹽水在通過膜面時進行脫鹽。水被壓過膜產生清液,膜面瞬時在高鹽濃度下結晶(見圖4)。

因高鹽分平均分布在膜面,晶體從膜面向外生長,成為一層很堅固的晶體,覆蓋在膜面,而且與膜面相結合。雖然含量相對較低,但幾乎無法在不破壞膜的前提下能清洗掉恢復通量。

震動膜工作原理及特點

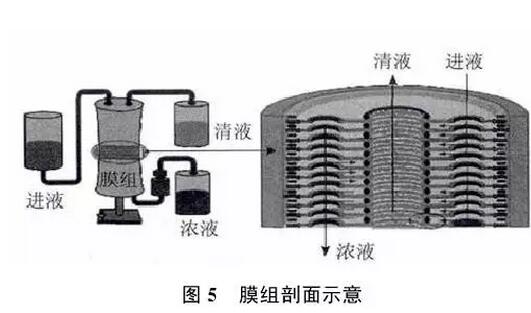

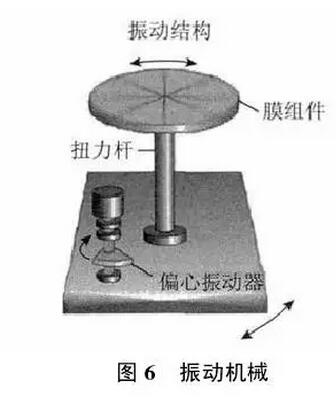

震動膜有兩個主要部分,膜組和使膜組產生往復運動的振動機械。膜組里是圓形的平板膜,膜片可按需求選用不同精度的膜材。膜片與膜片間隙比較大,有3mm,進口通道比較寬,不容易在進口位置產生結垢。進液受到壓力從進口流到濃液口。在進料泵壓力下,清液通過膜片,鹽分被截留。膜組剖面示意見圖5。

整個膜組坐在一組振動機械上。膜面往復振動,在膜面產生強大剪切力,鹽分難以停留在膜面,防止膜面產生表面結晶。在高鹽濃度下,結晶和未結晶的鹽分被推到濃液口外排。

這兩項設計使脫硫廢水可以在不除硬的前提下進行濃縮。按現時的經驗,震動膜濃液TDS可達90000μg/g,甚至出現物理性結晶。濃縮比可以達到60%~65%,即可減少蒸發量達60%~65%。產水氯離子量為1500~3000mg/L。

1、產水效果與濃縮比

產水效果與選膜有關。選NF膜可把90%雙價鹽去除,單價鹽去除率較低,只有10%。選RO膜可把99%雙價鹽去除,95%單價鹽去除。在脫鹽率上,震動膜與一般的卷式膜無太大區別,只是在高通量、高濃縮比和防結垢及污堵上,震動膜比較有優勢。

2、固廢量

污水處理混凝沉淀工藝需要大量采用化學品作為前處理除硬,一定要考慮固廢棄置成本。震動膜采用高頻振動提高膜面剪切力,對硬度沒有要求,不外加藥劑,減少固廢量。

3、能耗

能耗是整個提濃工序最關鍵的經濟指標。膜的濃縮成本比蒸發成本經濟效益顯著,震動膜是膜分離技術,不產生相變,進水平均能耗約為4kW˙h/m3。

(文章內容來源:環保水圈。登載此文出于傳播更多信息之目的,并不意味證實其描述,或贊同其觀點,文章內容僅供參考。)

- 聯系我們

-

- 全國統一服務熱線

400-086-0510- 企業郵箱

251677379@qq.com - 全國統一服務熱線

全國銷售熱線:400-086-0510

全國銷售熱線:400-086-0510